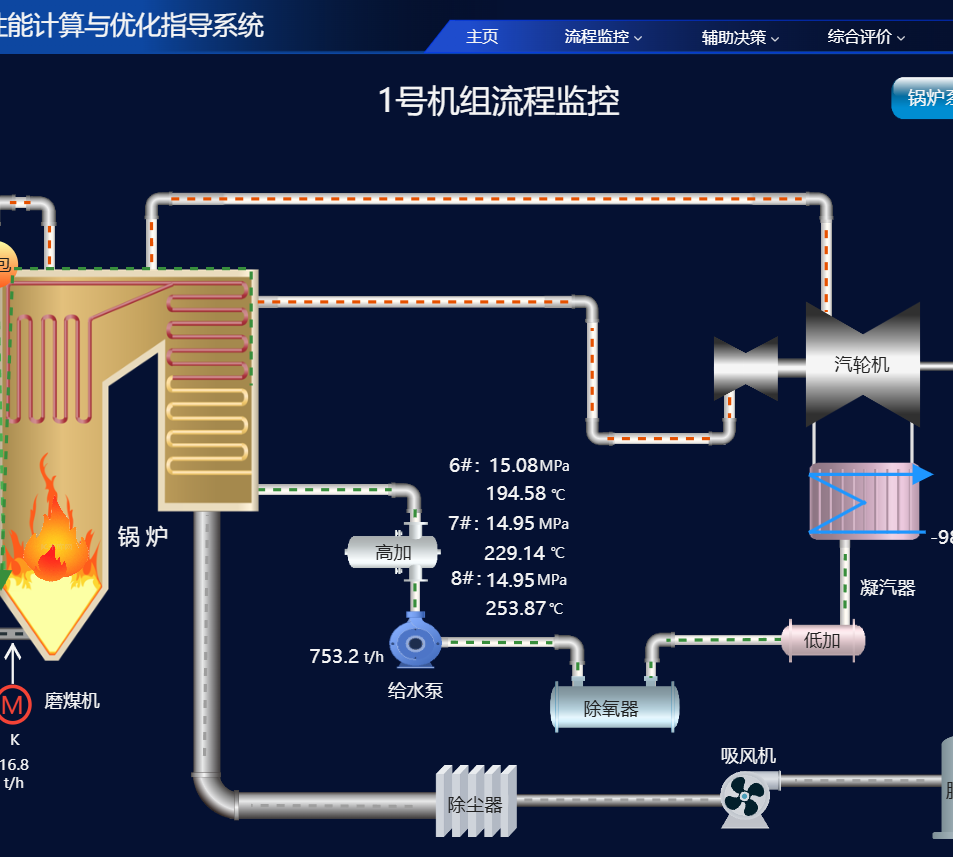

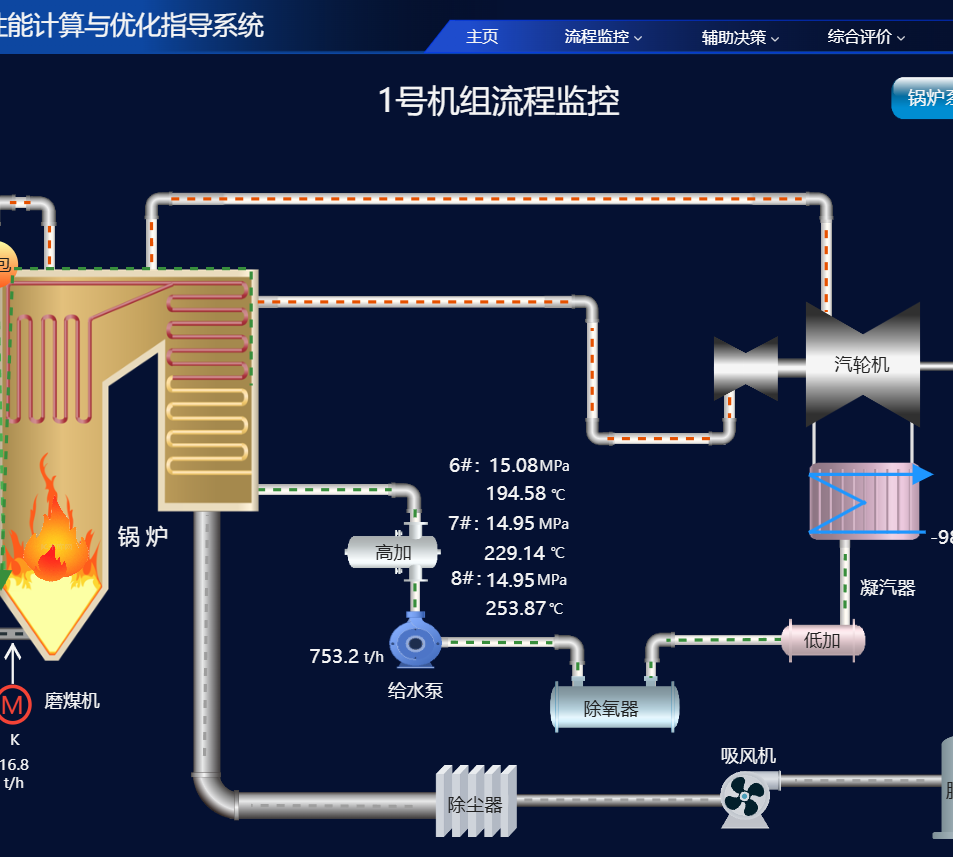

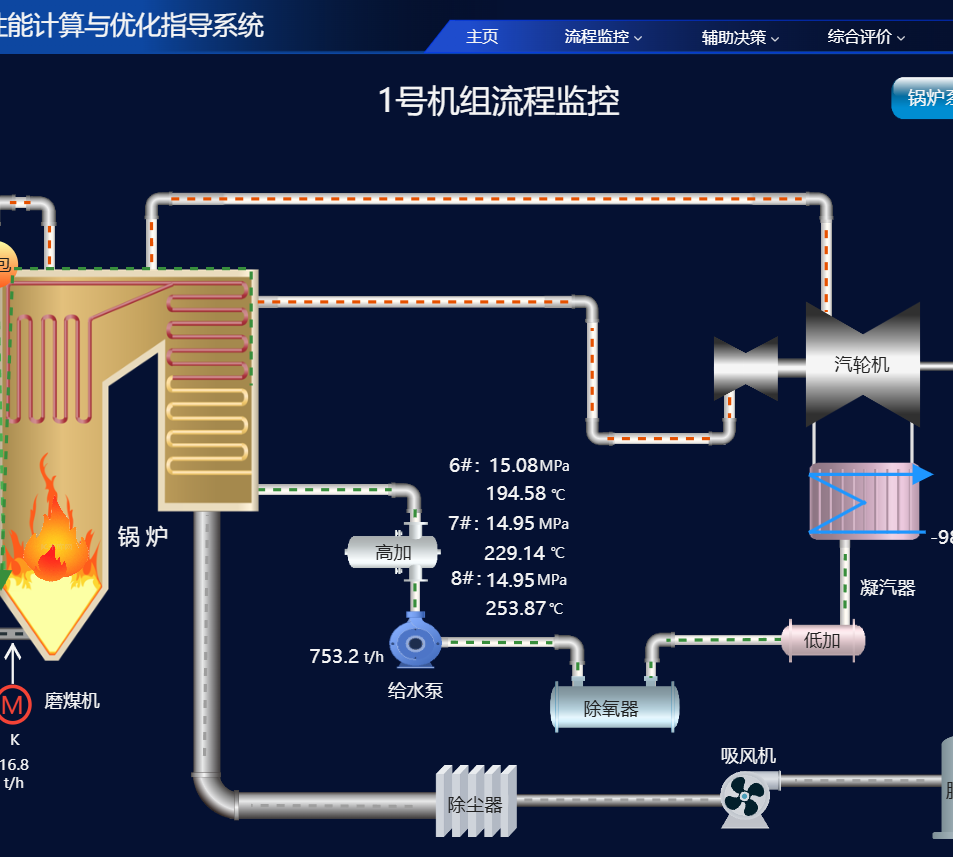

火电机组经济运行优化方案以智能技术与生产深度融合为核心,通过整合仪表、阀门及控制系统等核心设备能力,构建覆盖生产全流程的智能化体系。设计思路基于燃烧效率优化、汽水循环参数调优、设备寿命评估预警等模块,形成系统性生产优化方案,重点提升机组能效与设备可靠性。上自仪依托多年行业经验,开发先进控制系统解决热电生产自动投入率低、参数波动大、环保耗材冗余等问题,通过算法优化实现关键工艺的精准控制。方案深度融合大数据、人工智能与先进控制技术,通过搭建机组级高级应用服务器,开发高阶算法控制器、实现机组运行状态实时感知与动态寻优,推动传统电厂向“深度优化控制、大数据辅助管理”的生产模式转型。通过工艺全流程的数字化重构与闭环优化,有效降低煤耗、减少人工干预强度,同步提升机组经济性与环保指标,助力企业达成减员增效、节能降耗目标,为构建自主可控、安全高效的一流智能工厂提供技术支撑。

火电生产控制优化方案-运行性能优化模块

燃料/煤种调配优化功能:系统根据机组燃料特性和实时负荷,自动生成最优燃料混合方案,确保效率最大化,降低成本。

发电成本分析与预测功能:系统分析历史数据和燃料价格,预测发电成本,提供趋势评估,助力管理层制定经济发电计划。

多机组负荷分配优化功能:系统优化负荷分配,确保机组最佳组合,减少能耗和成本。

火电生产控制优化方案-加热器控制优化模块

数报警智能化:监控参数,分类报警。智能化报警系统迅速通知人员,快速响应。

参数寻优智能化:利用神经网络算法和大数据技术,自动寻找加热器最优水位参数,提高效率,减少能耗和维护成本。

流量监控可视化:监控加热器系统运行状态,确保操作人员及时了解并干预。